海尔已建7个智能互联工厂

[/h/海尔在实施互联工厂方面取得了初步成果。互联工厂整体效率大幅提高,产品开发周期缩短20%以上,交付周期从21天缩短到7-15天,能源利用率提高5%。

作为工业和信息化部首批智能制造试点示范项目之一,中国质检协会会员海尔集团探索并实践了互联工厂模式,很好地诠释了家电行业4.0的概念。海尔提出的互联工厂不是一个工厂概念,而是一个生态系统,它颠覆了整个企业的整个过程。互联工厂模式体现了“中国制造2025”中商业模式和制造模式的改革实践。

[/h/海尔实施互联工厂取得了初步成效,互联工厂整体效率大幅提高,产品开发周期缩短20%以上,交付周期从21天缩短到7~15天,能源利用率提高5%。

海尔做了什么?

-建立一个内外环平行的生态系统

海尔集团相关负责人这样解释关联工厂转型:颠覆传统制造体系,从大规模制造向大规模定制转型,用户个性化需求融合。互联工厂通过大数据即物联网实现大规模定制和个性化生产,通过人、机、物的互联满足用户的个性化需求。

也就是说,整个互联工厂应该创造一个生态系统。在这个平台上,海尔称之为三个平台:用户交互定制平台;开放式创新平台;智能制造平台,包括智能生产和智能物流。

互联工厂生态系统有三个功能:第一,它可以实现用户整个过程的实时互联。也就是说,世界各地的用户可以随时随地通过他们的移动终端定制自己需要的个性化产品,并参与设计和制造的全过程。

其次,必须实现用户和工厂之间的零距离。用户的个性化订单可以直接送到海尔的全球供应链工厂,从而减少生产和订单处理之间的中间环节,将中间价值转移给用户。工厂的材料通过智能互联和灵活生产生产定制产品,直接分发给用户。

第三,整个过程是透明和可见的。订单生产和配送可以实时推给用户,用户也可以快速实时查询。通过产品识别和跟踪,用户可以实现从定制订单到工厂生产到物流的任何环节的实时可视化。

海尔是如何做到的?

-从传统企业到基于平台的企业

上述负责人表示,工厂互联的前提是企业组织的转型,从传统的企业组织转型为基于平台的企业。海尔已经从一个封闭的三角组织,领导指挥和控制,到员工直接面对用户,为用户创造价值,企业已经成为一个平台。

具体来说,整个供应链,包括生产、制造、物流、采购等环节,已经从传统的串联式部门组织转变为面向用户的小型部门组织。这些小型和微型用户是并行连接的。如果小微用户不能创造用户价值,那么这些小微购买或制造小微产品就没有价值。

首先,我们应该颠覆这个机制。机制颠覆主要体现在用户支付工资上。以用户为中心,各方根据不同的市场目标形成小微,共担风险,共享利润,共同创造用户需求;只有通过创造用户价值,我们才能分享它,否则我们将退出或优化它。

与此同时,应该颠覆这一进程。海尔的流程已经从传统企业erp控制下的串联模式转变为并行开放的企业生态系统。

最初,用户的需求和体验信息是通过串行组织逐步传递的,传递周期长,容易引起争论。现在,实时用户信息可以同步传输到海尔的设计资源、供应商资源、物流资源和整个流程。每个人都提前参与互动,并通过提供领先的解决方案最大化各方的利益。

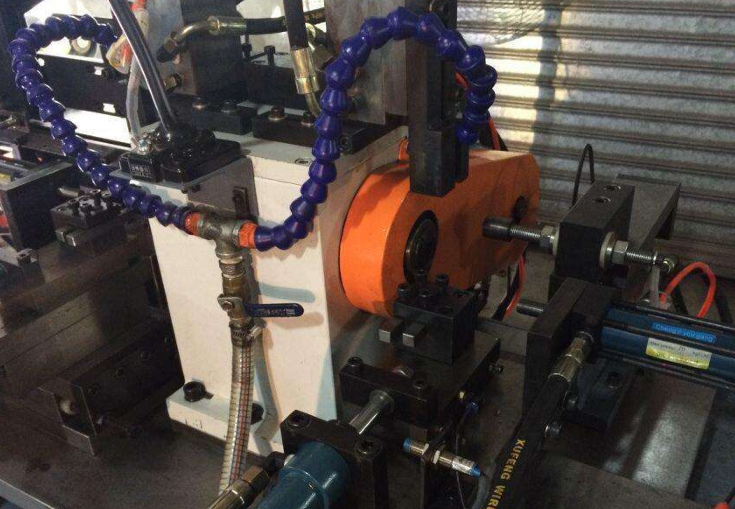

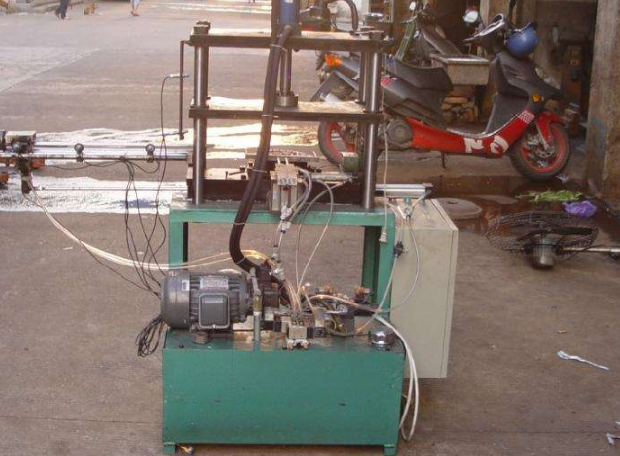

就能力建设而言,互联工厂的技术系统是一个必要条件。海尔积极打造互联工厂的核心竞争力,建立了覆盖全过程的行业领先技术体系。标准化和精益是其制造的基础。

海尔围绕用户需求,进一步探索模块化、自动化、数字化、智能化的发展道路。

模块化探索的成果已经出现:一方面,供应链系统得到简化和优化,供应商从零件供应商转变为模块供应商,提供模块解决方案;一方面,它实现了生产模式的转变,从零件装配到模块布局和具有标准接口条件的装配;同时,模块化和模块化支持的自动化使用户能够实现个性化定制。

上述负责人表示,下一步,海尔将放弃原有的大规模制造模式,形成以用户体验为中心的大规模定制的互联工厂生态系统。核心是搭建现实与现实的融合平台,努力打造中国制造业的全球领导者。

下一篇:埃斯顿拟增募资 引入国家制造业

标题:海尔已建7个智能互联工厂 地址:http://www.zgshouguang.cn/article/890.html